Géotechnique

MENARD, LE SPÉCIALISTE DE L'AMÉLIORATION DES SOLS, RÉDUIT SON EMPREINTE CARBONE

En tant que leader en amélioration et renforcement des sols, Menard s’engage à réduire ses émissions de CO2,

notamment celles provenant de ses matériaux incorporés, tel le béton, tout en maintenant a minima les mêmes exigences

en termes de qualité et de durabilité pour les ouvrages réalisés.

Du fait des techniques que Menard met en oeuvre (et notamment les injections, jet-grouting, soil-mixing, injection solide refoulante, CMC…), Menard a toujours eu à coeur de développer ses propres incorporés, au plus près des besoins spécifiques des ouvrages, des matériaux présents localement et des sols à traiter.

Ainsi, pour un chantier de colonnes à module contrôlé (CMC : technique brevetée par Menard, qui a donné naissance aux génériques « inclusions rigides »), le matériau cimentaire (béton, mortier) représente en général 70 % des émissions équivalent- CO2 d’un chantier de CMC en « scope 3 ».

Depuis l’invention de la CMC par Menard et son premier chantier en 1996, le tout premier cahier des charges indique déjà une formulation- type d’un mortier « à module contrôlé » s’écartant des bétons

classiques de génie civil comme de géotechnique (type pieux ou parois moulées).

La récente norme NF EN206 + A2 (2022) en vigueur rappelle ainsi toujours dans l’annexe D Note 2 :

« Pour les travaux géotechniques spéciaux, les dispositions relatives aux ciments, à la teneur minimale en ciment, à la teneur minimale en fines, au rapport maximal eau/ciment, aux valeurs cibles de consistance et aux tolérances maximales correspondant aux valeurs cibles, peuvent s’écarter des dispositions relatives à d’autres ouvrages. »

La publication du fascicule NF P 18-480 (octobre 2022) a permis de mieux faire ressortir la possibilité de développement de formules performantielles, ainsi que de définir et réglementer les méthodes d’essais de durabilité dits généraux et spécifiques, pour les bétons de génie civil classiques.

MATÉRIAUX À « MODULE CONTRÔLÉ »

Le module contrôlé revient à limiter la raideur des inclusions afin d’optimiser le travail collaboratif entre le réseau d’inclusions et le sol environnant. Peu ou pas de gros granulats et une faible teneur en ciment caractérisent ainsi ces matériaux. Il convient de rappeler que la finalité de ces matériaux est de

constituer un sol équivalent composé du réseau d’inclusions et du sol initial sur lequel reposeront les fondations superficielles de l’ouvrage : les CMC ne comportent que rarement de l’acier, elles ne contribuent parfois même pas à la portance mais seulement à la réduction des tassements. Toute une

gamme de matériaux peut ainsi être définie selon les usages exacts auxquels on les destine.

ÉTUDE RÉALISÉE

Menard a réalisé une campagne d’essais performantiels en s’appuyant sur son partenariat de longue date avec le laboratoire matériaux et durabilité des constructions (LMDC) de Toulouse, laboratoire expert, qui s’est notamment illustré par sa participation très active au projet national Perfdub. Cette quinzaine d’essais, réalisés dans des conditions industrielles et répartis dans toute la France (centrales Cemex, Eqiom…), centralisés auprès du LMDC, a permis de vérifier par cette méthode normative deux réalités :

- la durabilité de formules « originales » de CMC au regard de critères performantiels définis pour des formules classiques de génie civil,

- les caractéristiques spécifiques probantes développées pour des contextes précis.

L’étude s’est déroulée conformément au NF P 18-480 et à l’expérience du LMDC : les différents bétons et mortiers ont fait l’objet, à la fois à 28 et 90 jours, d’essais physiques et mécaniques (masse volumique apparente, résistance à la compression, module d’élasticité), de détermination d’indicateurs de durabilité dits généraux (porosité accessible à l’eau, résistivité électrique) et d’indicateurs de durabilité dits spécifiques pour une part d’entre eux (migration des ions chlorure, lixiviation à pH constant, attaque sulfatique externe par saturation ou par immersion/séchage).

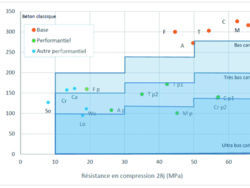

Les principales conclusions de l’étude sont les suivantes : les bétons performantiels obéissent aux mêmes lois que les bétons « base » [bétons de référence formulés selon l’approche prescriptive] notamment en termes d’évolution entre 28 et 90 jours. On n’observe pas de discontinuité dans les différentes relations étudiées (résistance en compression, module d’élasticité, porosité, résistivité) ;

les formules performantielles utilisées permettent une diminution significative du dosage en clinker ;

du point de vue mécanique (résistance et module), les formules performantielles présentent des résistances plus faibles que celles des bétons « base », du fait d’un rapport eau/liant plus élevé, sans que cela ne remette en cause la classe de béton visée ;

les essais supplémentaires réalisés dans le nord et le sud de la France sur les suivis en production ou sur des carottes issues d’ouvrages (démarche Cerema avec appui du pôle matériaux de Soletanche Bachy) confirment la faisabilité industrielle de ces formules performantielles avec une mise en oeuvre sans ségrégation ni variation du matériau après pompage ou coulage dans le sol.

L’étude confirme ainsi l’adéquation des formulations avec les besoins spécifiques auxquelles elles répondent, notamment pour des classes d’exposition XA, un sur-mesure permettant d’allier qualité et frugalité.

CONCLUSIONS

Menard est convaincu de la pertinence de l’approche performantielle comme langage commun dans un avenir « bascarbone », où, avec les géotechniciens, maîtres d’oeuvre et fournisseurs de béton pourront « ajuster » encore mieux les formules en fonction des composants locaux, des expositions

rencontrées et du bilan carbone recherché.

Menard, innovateur fort de ses plus de 6 000 chantiers de CMC réalisés à travers le monde, va poursuivre son travail pour offrir des matériaux bas-carbone sur mesure au plus près de

l’évolution de l’état de l’art.

Jean Ostrovsky

Ingénieur R&D Menard

GÉOTECHNIQUE FORAGE FONDATIONS FORAGE D'EAU ESSAIS

M² EXPOSITION INTÉRIEURE

6000

EXPOSANTS

190

M² EXPOSITION EXTÉRIEURE

1 500

PARTICIPANTS

3000